-

-

Menara 165 Lantai 4, Jl. TB Simatupang Kav 1, Kota Jakarta

-

Panduan Lengkap Mengenal Komponen Penting Dalamatic Dust Collector!

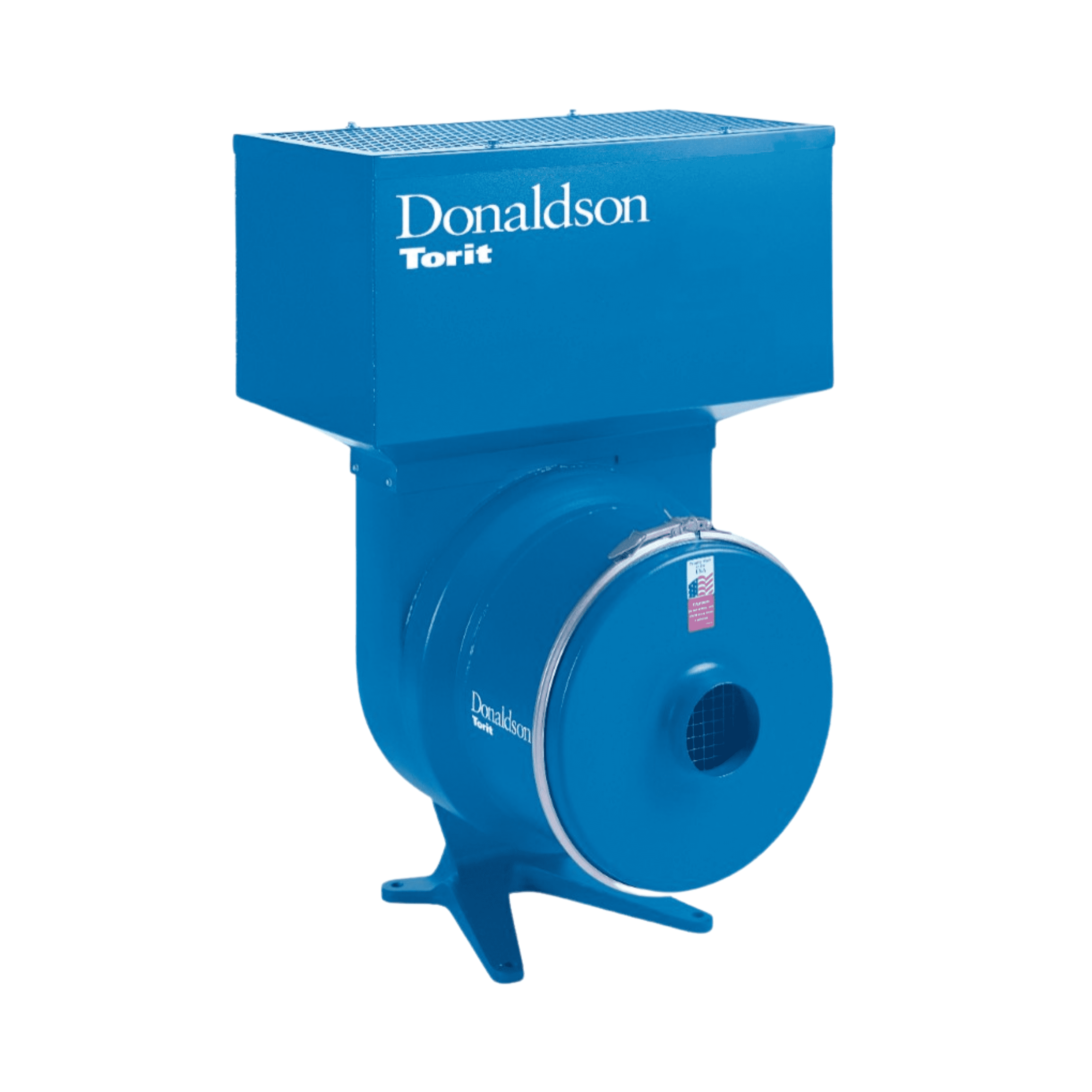

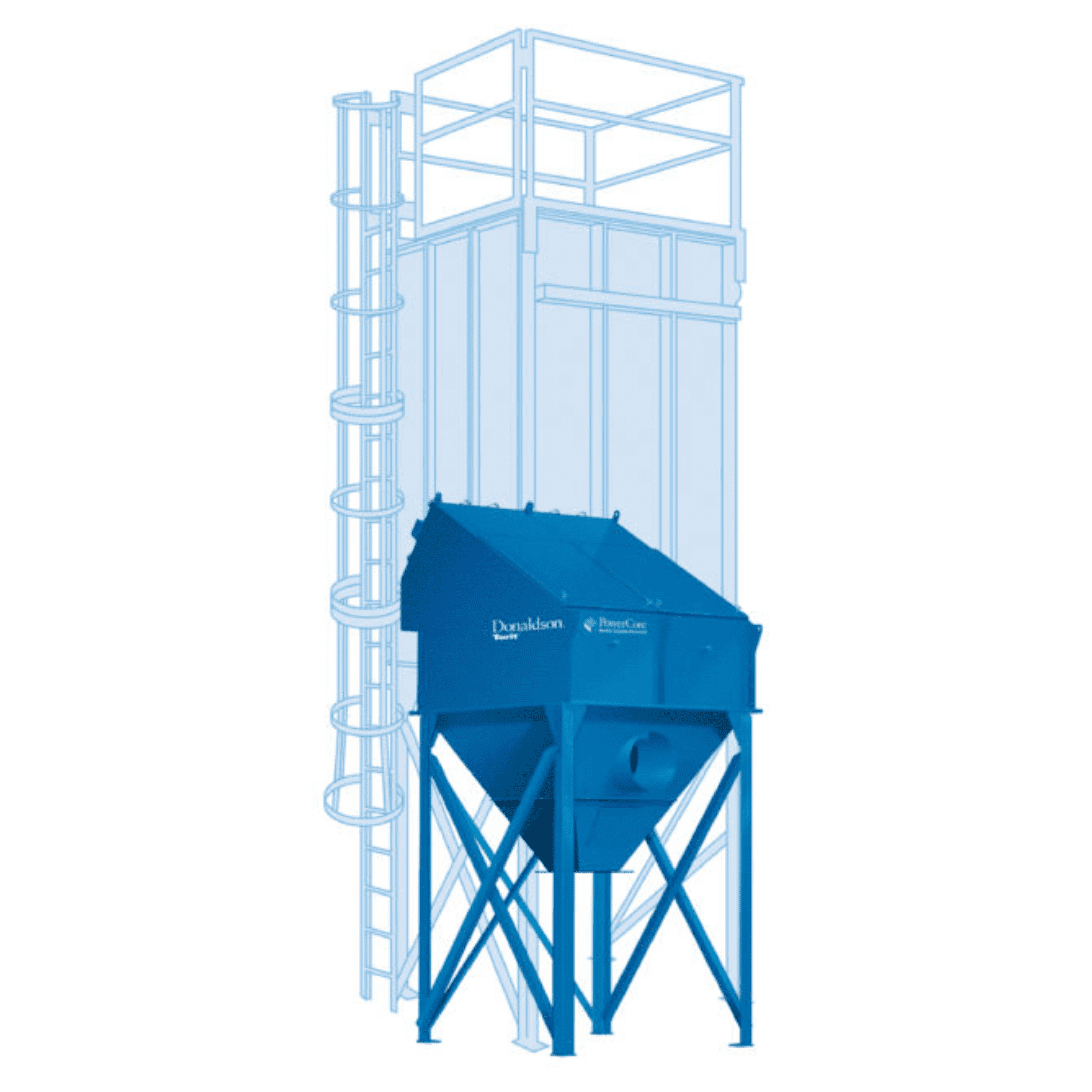

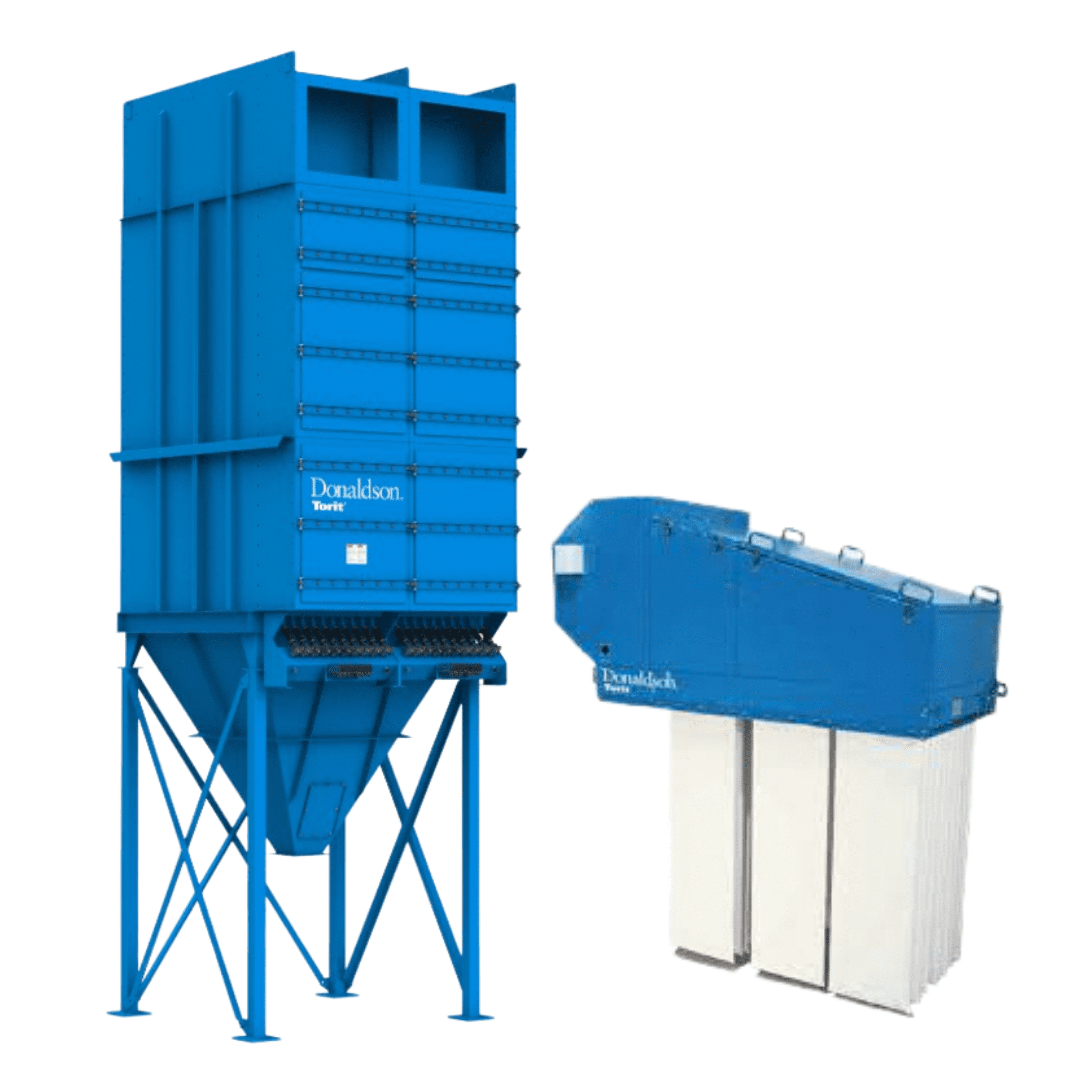

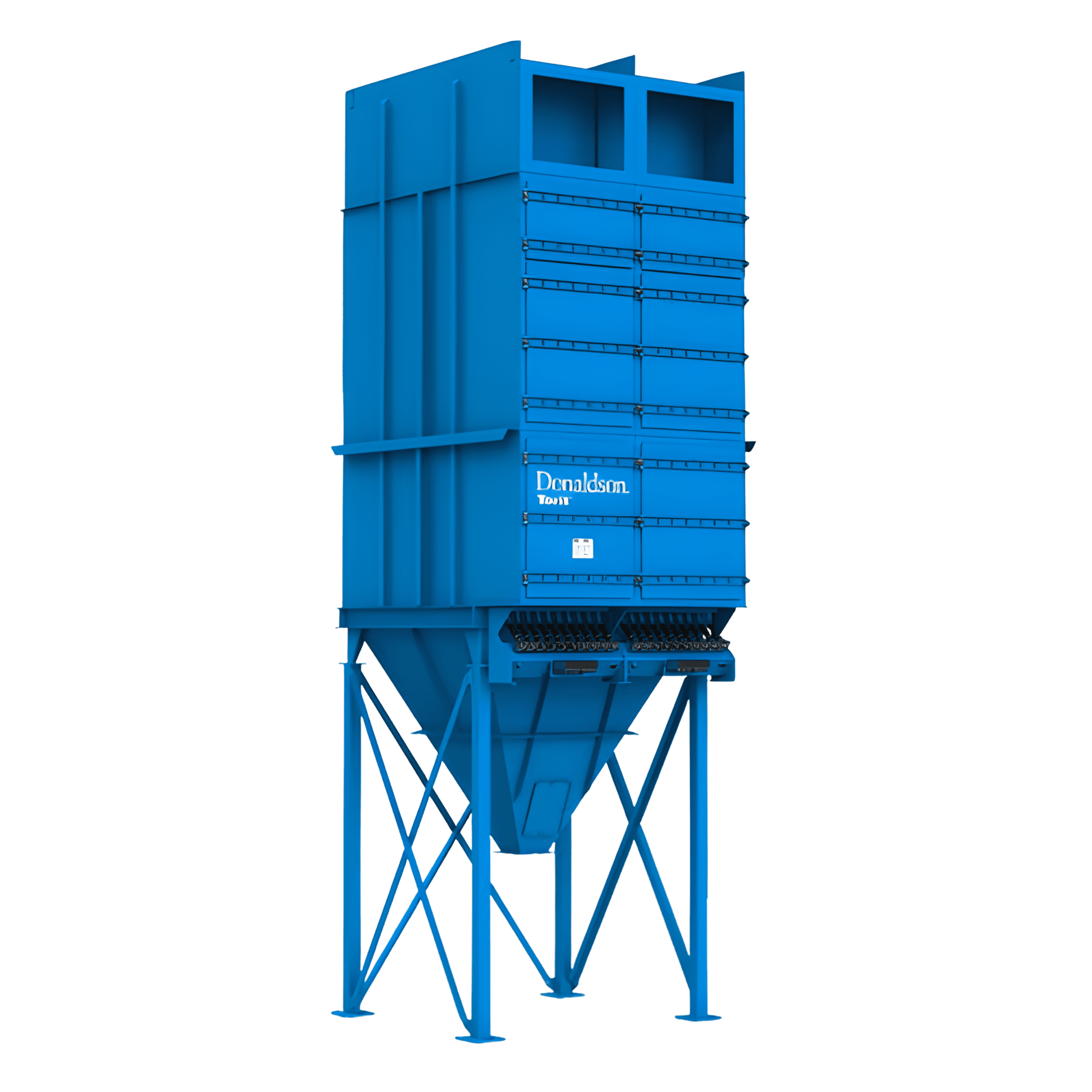

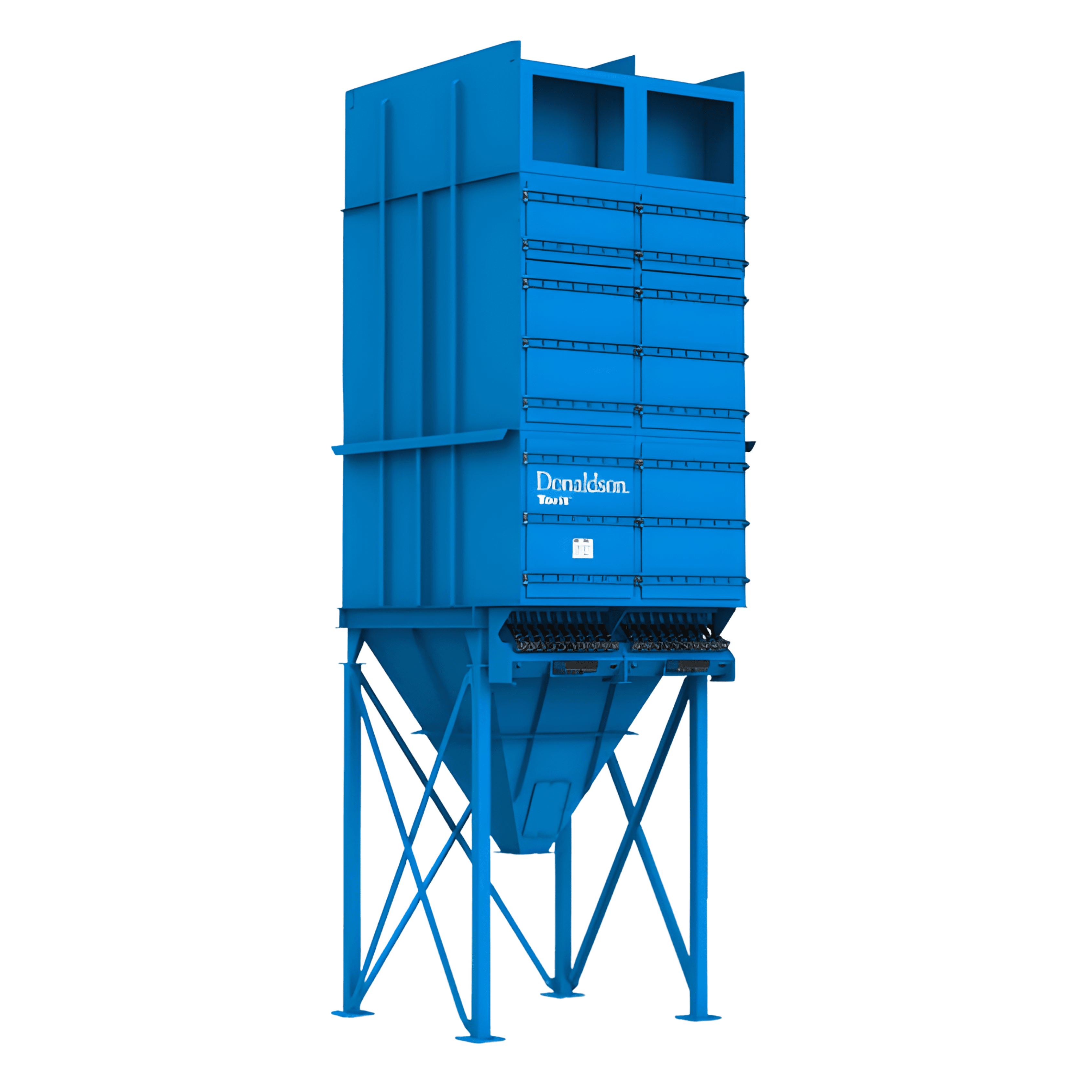

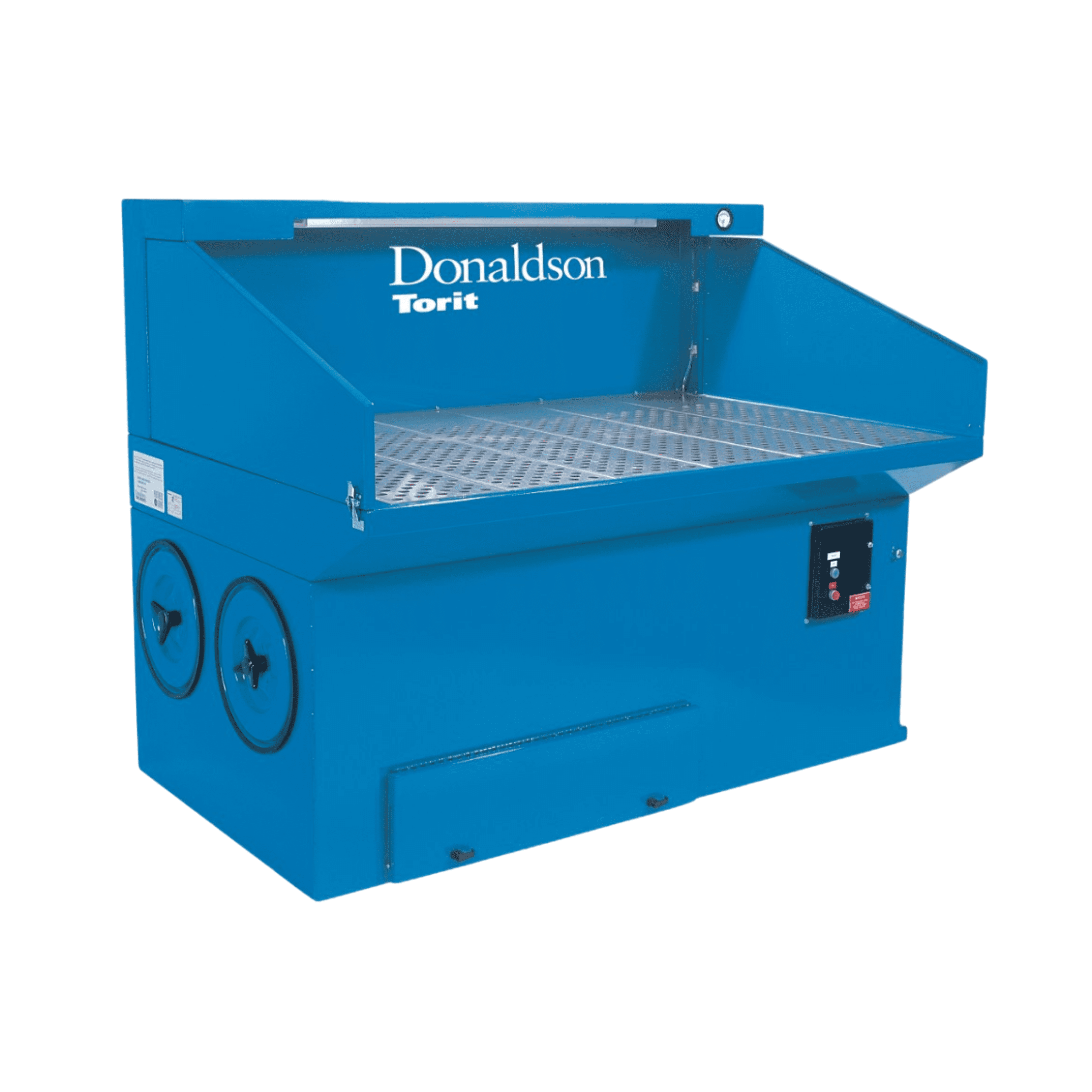

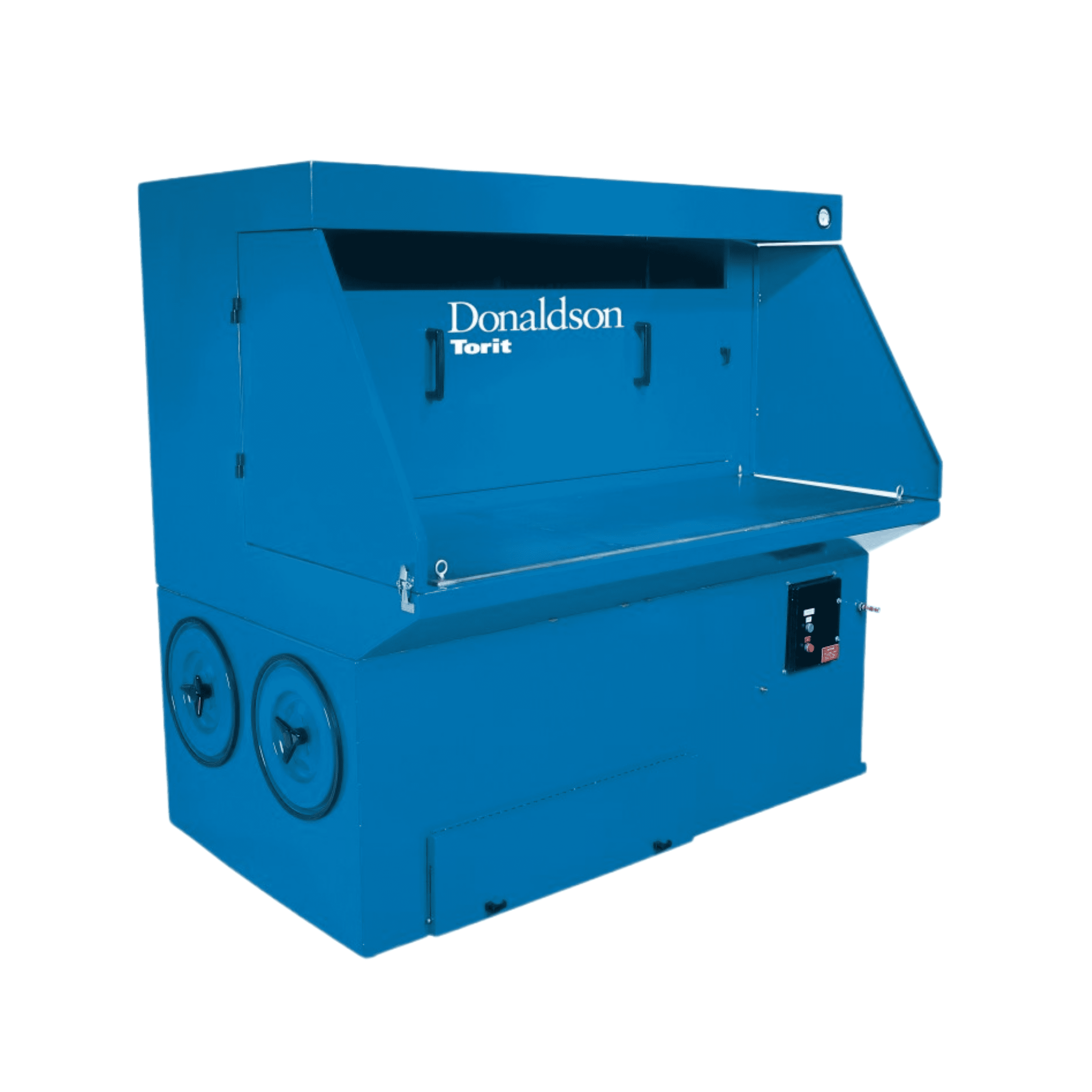

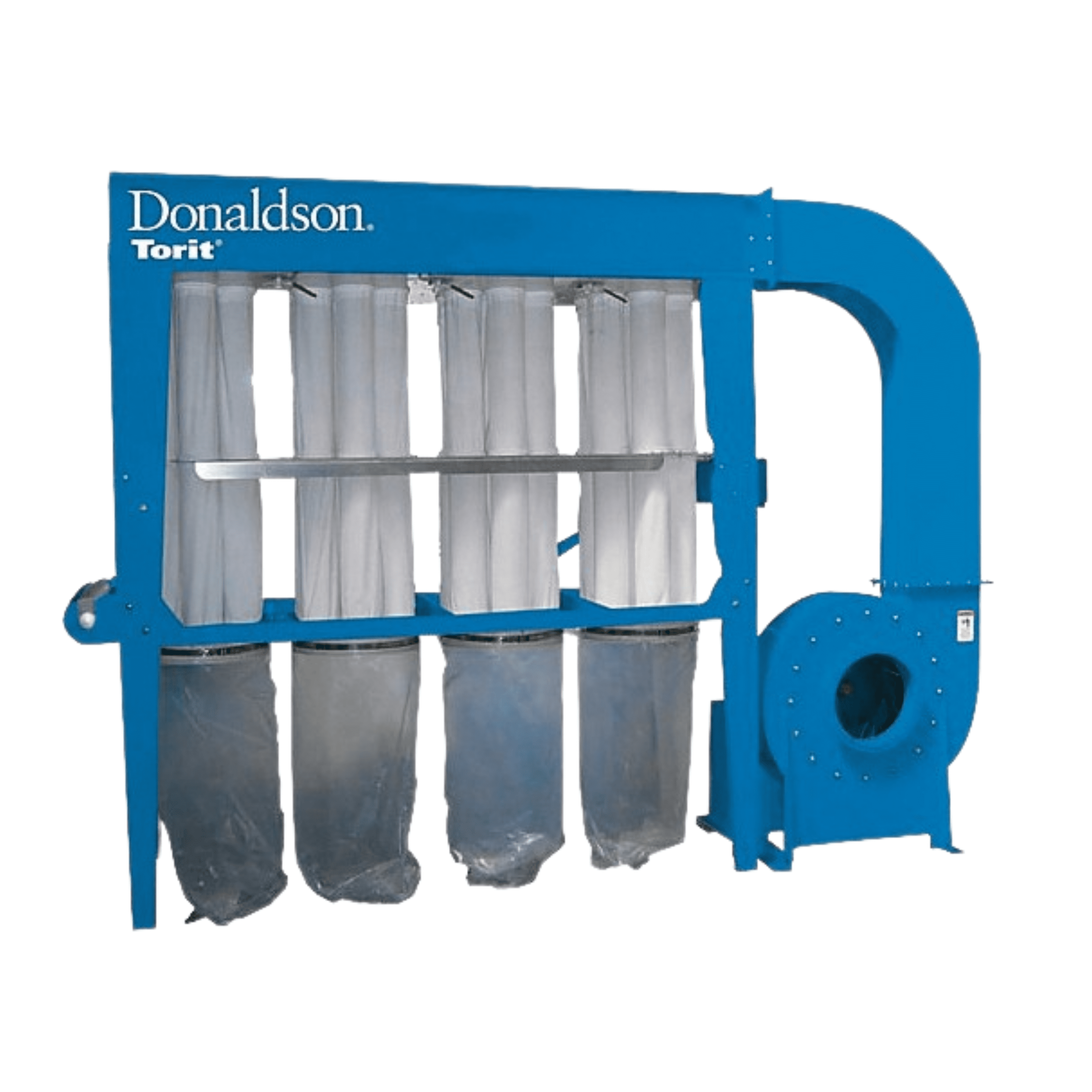

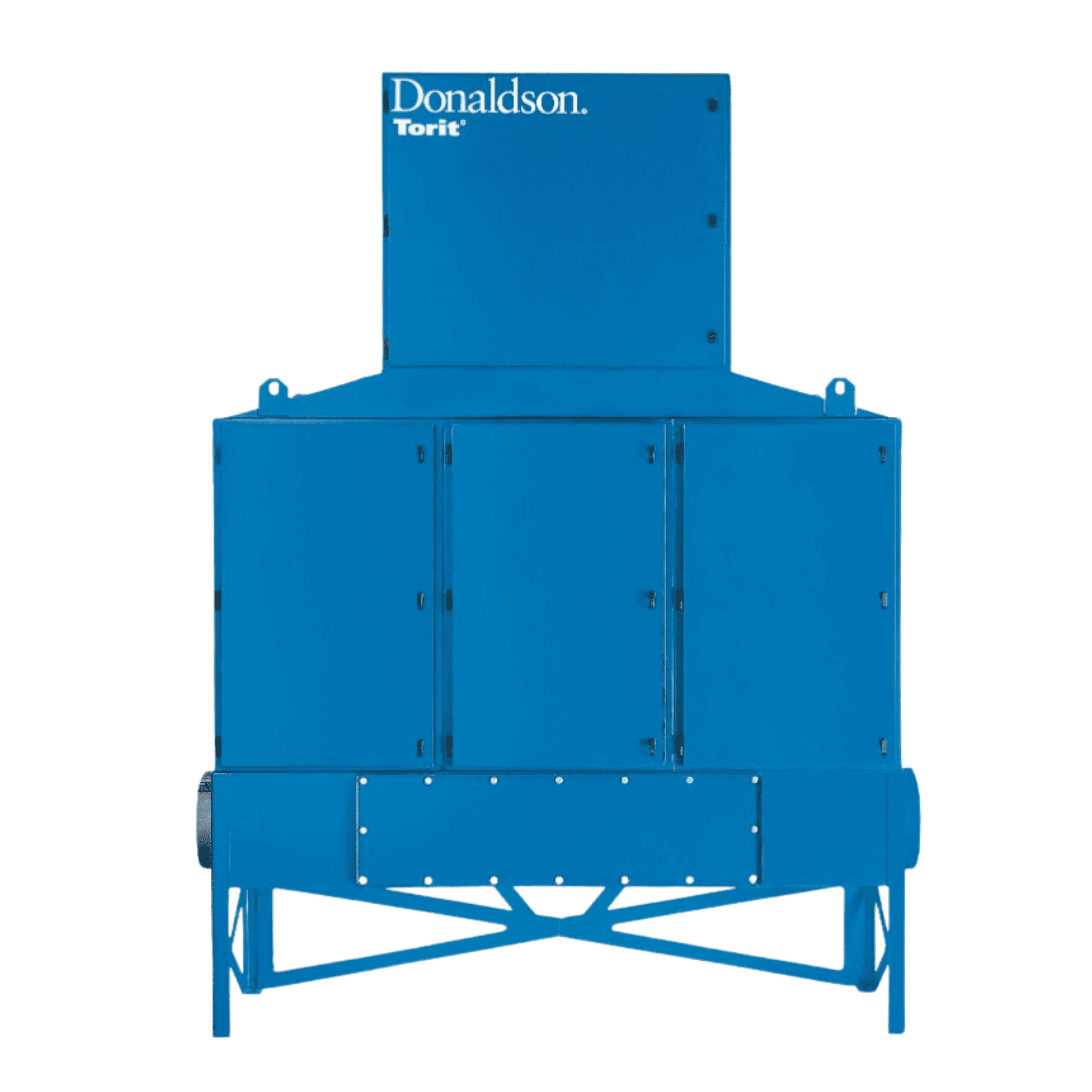

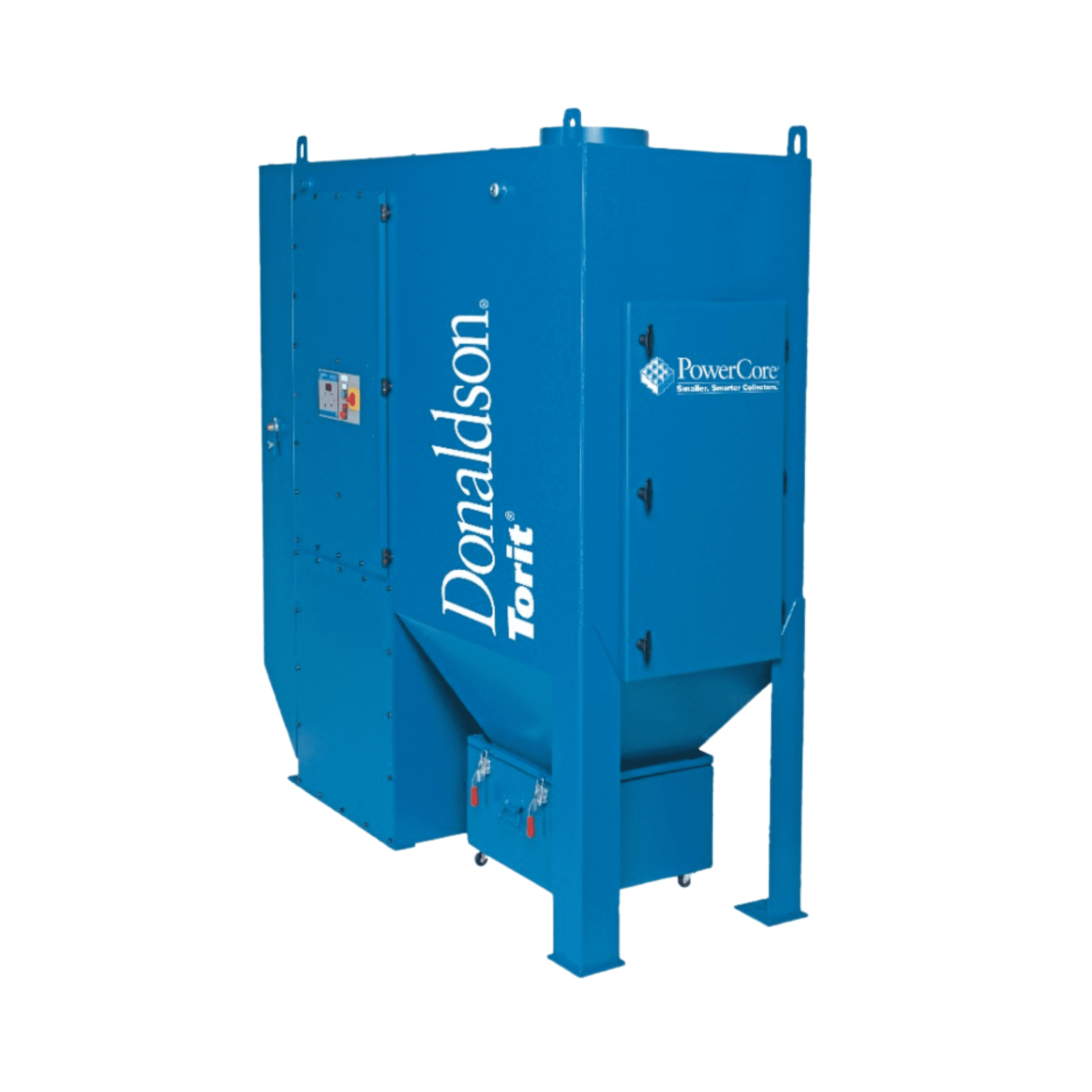

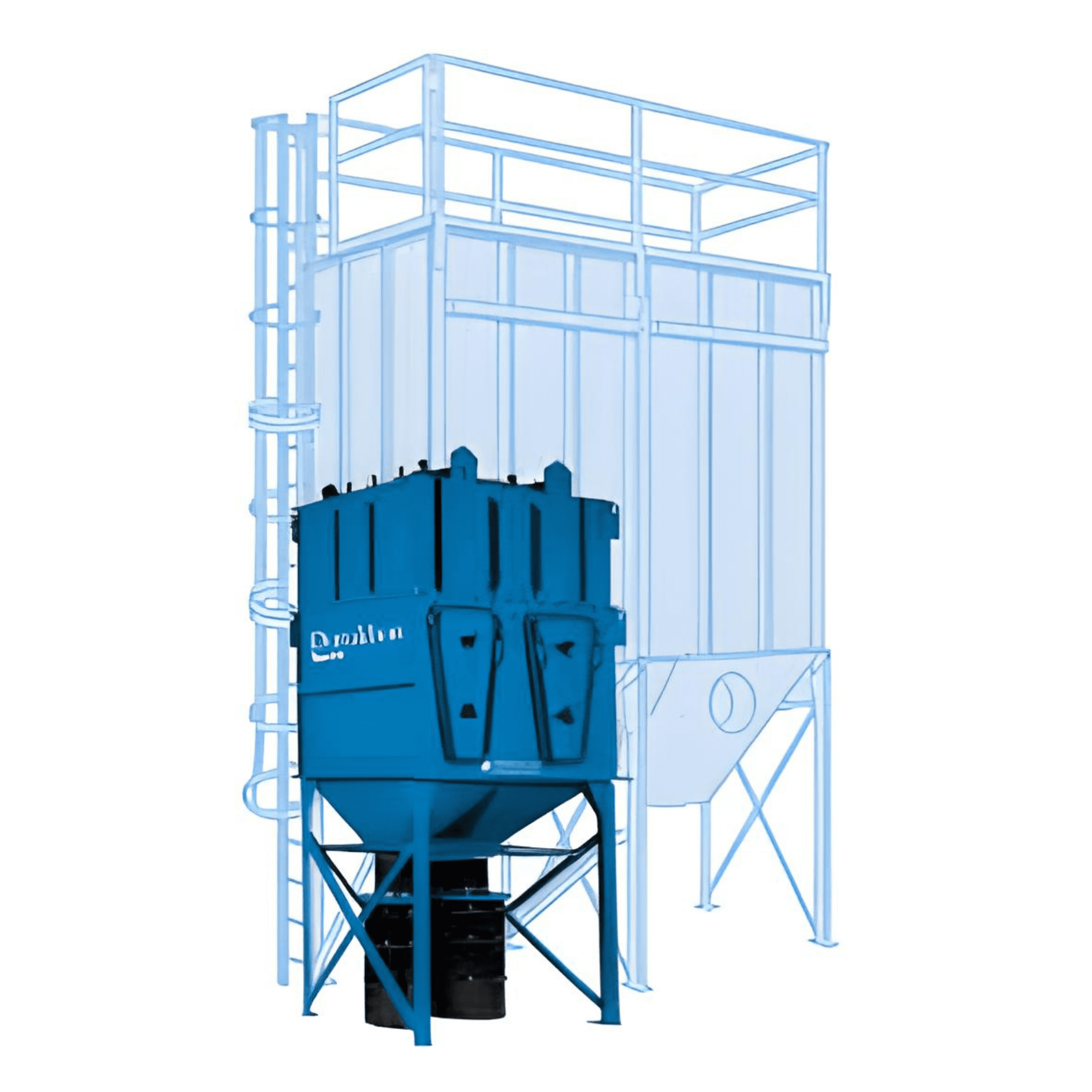

Sistem Dalamatic adalah rangkaian dust collector tipe baghouse yang dirancang khusus untuk mengatasi debu industri, termasuk debu yang berkarakteristik “challenging” seperti yang mudah menggumpal (sticky dust). Teknologi ini sangat cocok diaplikasikan di sektor industri berat yang membutuhkan solusi pengontrolan debu yang handal dan efisien. Salah satu generasi terbaru dari sistem ini adalah Dalamatic G2, yang menawarkan instalasi mudah, pemeliharaan cepat, serta konsumsi udara terkompresi untuk pembersihan kantong filter yang rendah.

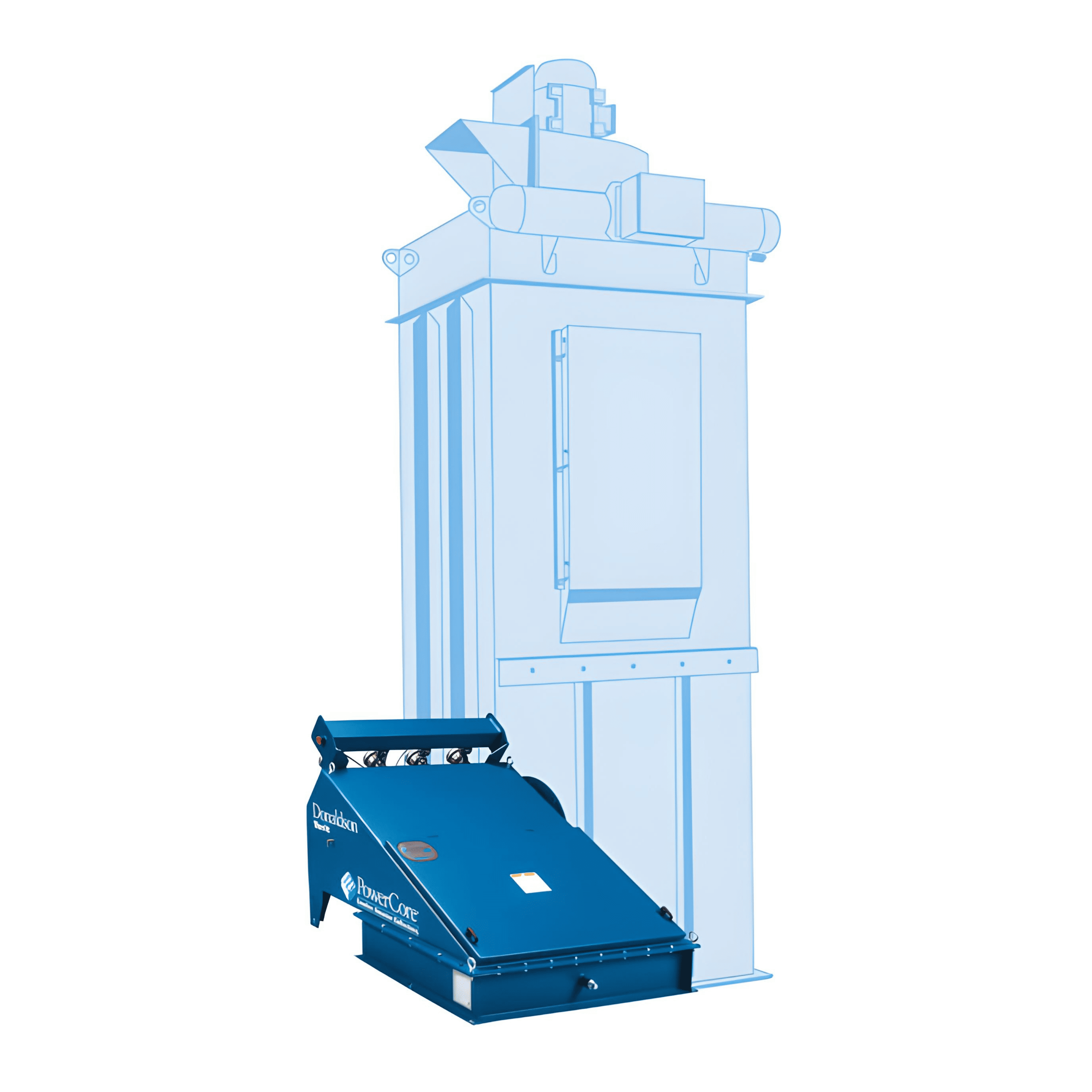

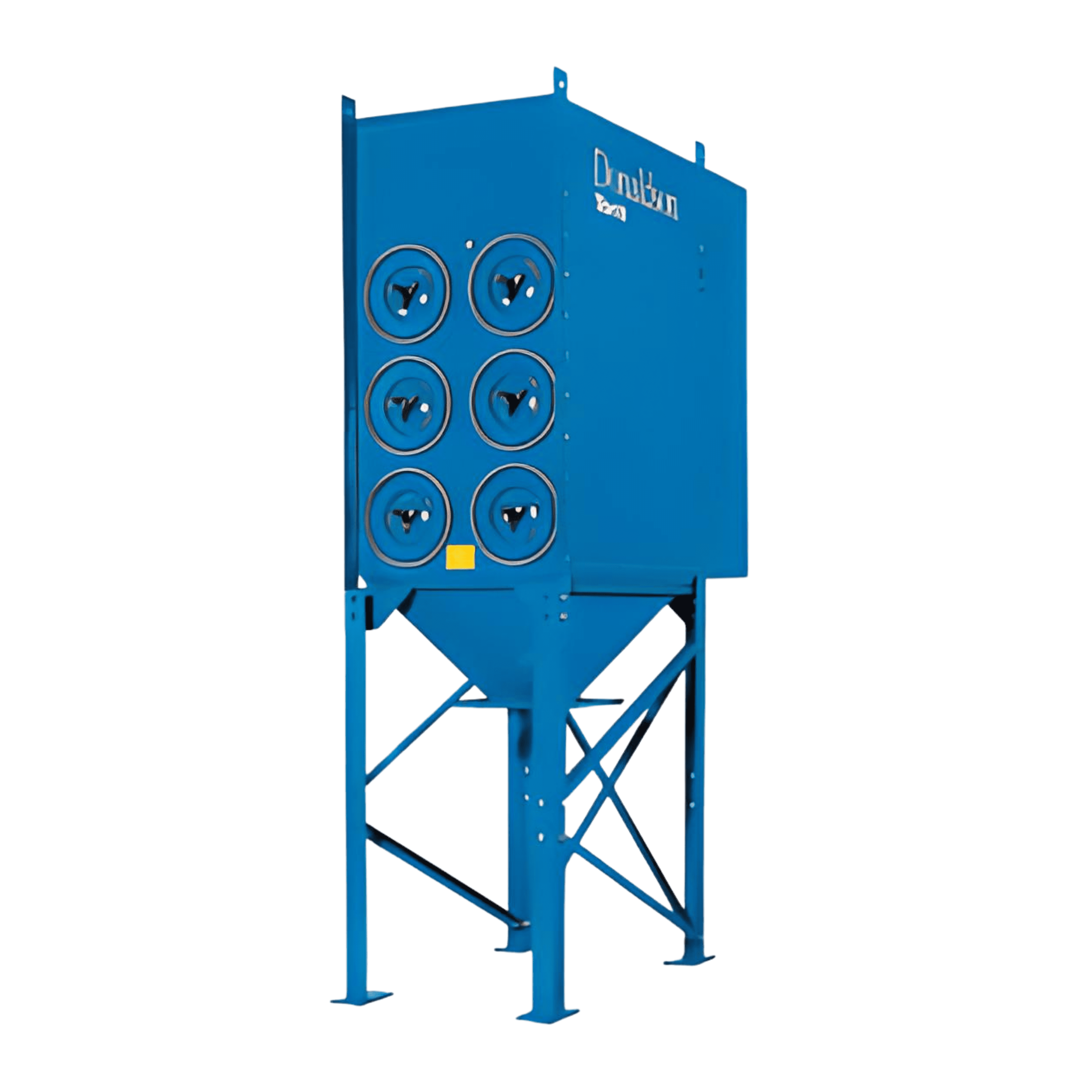

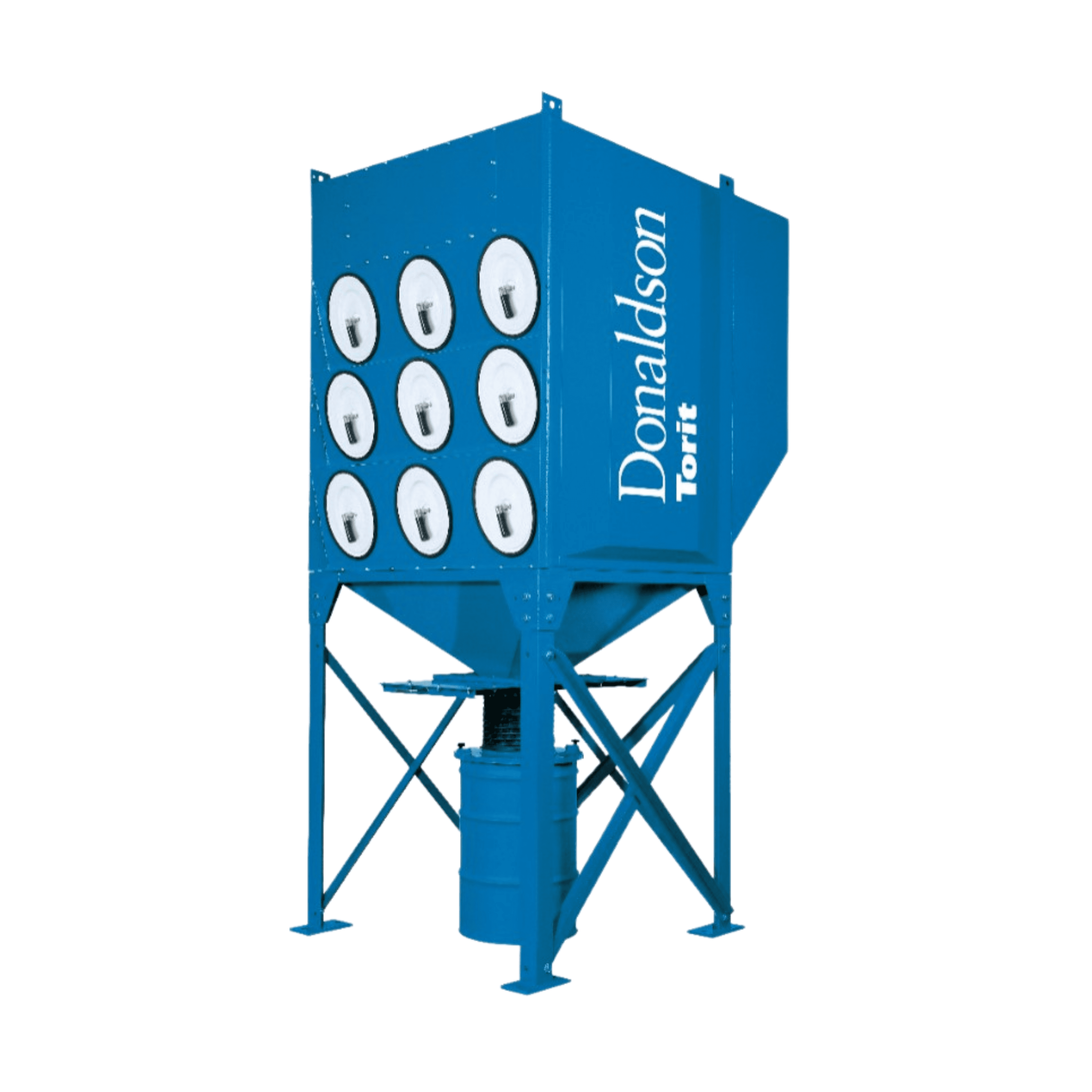

Dalamatic G2 hadir dengan dua tipe utama, yaitu “Cased” yang berupa model stand-alone dengan hopper dan kaki penyangga, serta tipe “Insertable” yang dipasang langsung di atas bin atau silo. Perbedaan desain ini memberikan fleksibilitas bagi industri dalam memilih sesuai kebutuhan ruang dan metode instalasi. Memahami karakteristik sistem Dalamatic merupakan langkah awal agar pembaca dapat mengikuti pembahasan komponen dan fungsinya secara mendalam.

Komponen-Komponen Penting Dalamatic

Filter bag atau kantong filter adalah komponen utama yang berfungsi menyaring udara kotor, menangkap partikel debu, dan mengeluarkan udara bersih ke luar sistem. Pada Dalamatic G2, kantong filter menggunakan teknologi “Dura-Life™” berbentuk amplop (envelope), memungkinkan gerakan kantong lebih leluasa saat proses pulse-jet sehingga debu yang membentuk “dust cake” dapat lebih mudah terlepas. Hal ini meningkatkan efektivitas penyaringan dan memperpanjang usia pemakaian filter.

Bag cage atau kerangka kantong menahan kantong filter agar tidak berubah bentuk dan memastikan aliran udara melewati kantong dengan baik. Pada model G2, kerangka ini didesain fixed sehingga tetap berada di dalam unit ketika kantong filter diganti, mempercepat proses servis. Sementara jet tube atau blowpipe menyediakan semburan udara terkompresi yang secara berkala membersihkan debu pada permukaan kantong filter melalui sistem pulse-jet. Desain aliran udara ke bawah (downward airflow) pada G2 membantu debu jatuh langsung ke hopper, mengurangi kemungkinan debu kembali naik ke udara bersih.

Alur Kerja Sistem Dalamatic dan Interaksi Komponen

Udara yang mengandung debu masuk ke inlet unit dan diarahkan ke kantong filter melalui housing collector. Pada desain G2, aliran udara bergerak ke bawah sehingga debu yang tertangkap di kantong filter dengan mudah jatuh ke hopper setelah proses pembersihan. Ketika kantong filter mulai terkumpul debu alias membentuk dust cake, sistem pembersihan pulse-jet diaktifkan secara otomatis dengan membuka solenoid valve yang mengalirkan udara terkompresi ke manifold dan jet tube. Semburan udara ini membuat kantong filter mengembang dan menghilangkan debu yang menempel agar jatuh ke hopper.

Setelah debu terkumpul di hopper, material akan dikeluarkan melalui rotary valve atau screw conveyor menuju tempat penampungan debu. Proses ini berulang dan berlangsung terus menerus sehingga mempertahankan aliran udara bersih yang optimal. Desain modular dan kemudahan servis dari model G2 memungkinkan pergantian filter lebih cepat hingga 75% dibanding model sebelumnya, menghemat waktu dan biaya perawatan.

Pentingnya Komponen Dalamatic untuk Efisiensi dan Umur Mesin

Kantong filter Dura-Life yang tahan lama mengurangi pressure drop pada sistem, sehingga mengurangi konsumsi energi dan memperpanjang umur filter. Dengan pressure drop yang lebih rendah, unit dapat beroperasi lebih efisien dan biaya penggantian filter menjadi lebih hemat. Jet tube dan desain airflow yang tepat memastikan debu benar-benar terlepas dari kantong, mencegah penyumbatan dan menjaga aliran udara tetap lancar serta efisiensi penyaringan maksimal.

Hopper dengan desain downward airflow mencegah debu yang sudah dikumpulkan untuk naik kembali (re-entrainment), menjaga kebersihan udara keluar dan optimalisasi filter. Ditambah dengan struktur modular dan teknologi iCue™ Connected Filtration Technology pada G2, sistem ini memungkinkan pemantauan digital real-time untuk pemeliharaan prediktif dan penurunan downtime. Fitur ini meningkatkan produktivitas serta keandalan operasi industri secara signifikan.

Checklist Komponen yang Perlu Dicek dalam Maintenance

Untuk menjaga performa sistem tetap optimal, ada beberapa komponen yang perlu diperiksa secara rutin. Kondisi kantong filter harus diperhatikan, termasuk adanya retak, sobek, kebocoran, dan elastisitas bentuk amplop. Kerangka kantong (cage) dan penjepit cepat (quick-release clamp) harus bebas korosi dan deformasi serta lengkap. Jet tube, manifold, dan sambungan solenoid harus bersih, tidak tersumbat, serta berfungsi dengan baik.

Fungsi solenoid valve dan valve kontrol perlu dicek responsifitas, kestabilan tegangan, dan kondisi seal. Hopper dan mekanisme discharge harus memastikan debu keluar lancar tanpa adanya korosi atau pengikisan yang mengganggu. Ducting inlet dan outlet harus bebas dari kebocoran udara dan penumpukan debu yang berlebihan. Jika menggunakan teknologi iCue, monitoring sistem dan kondisi alert wajib diperiksa secara berkala. Terakhir, kondisi struktur modular serta kaki pendukung harus diperiksa untuk memastikan stabilitas dan keselamatan teknisi saat maintenance.

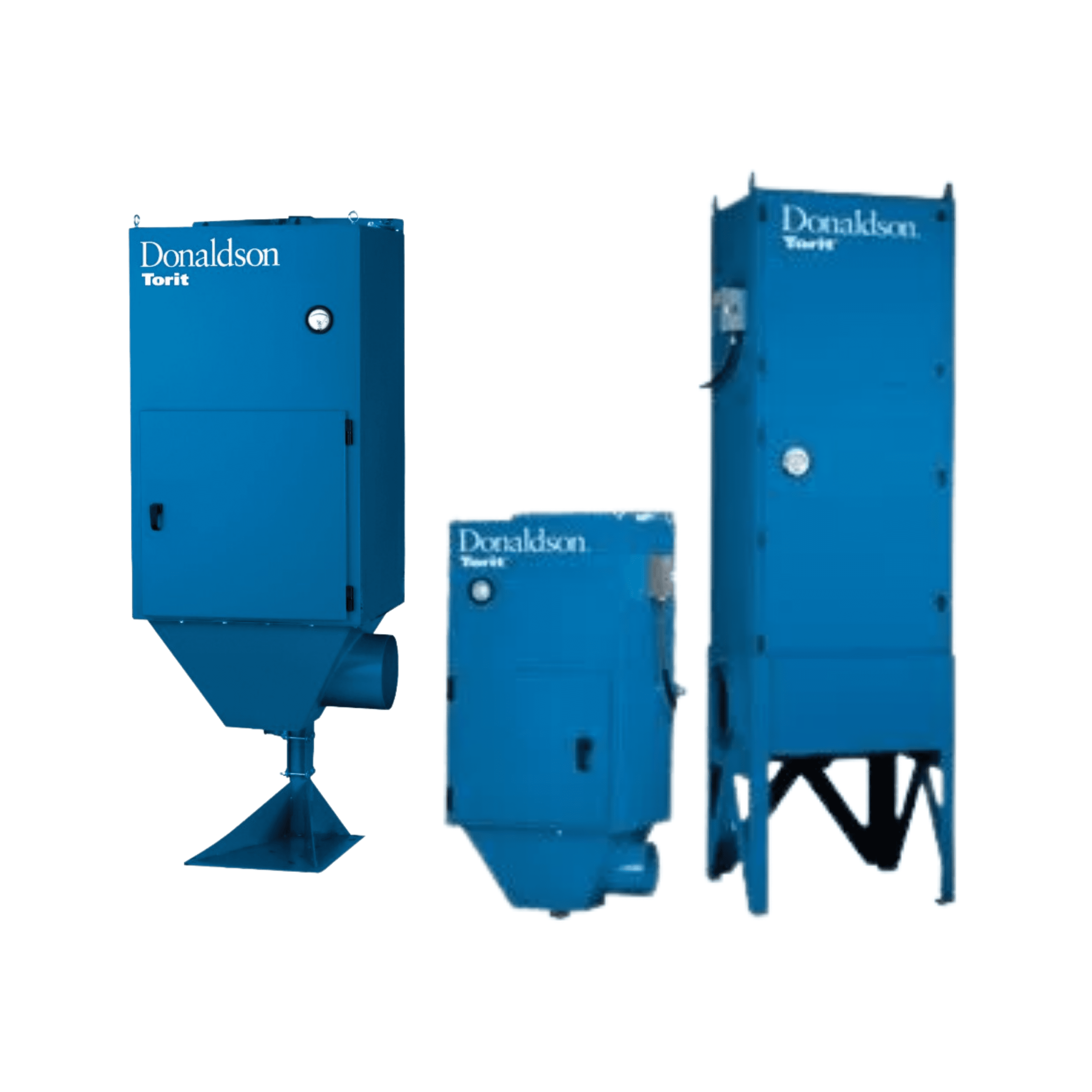

Solusi

Solusi Filtrasi Industri